Vi har fått god hjelp fra Ole Martin Mobeck hos Mobeck Tekniske til å velge riktige CatCams trimkammer til vår motor og vårt bruk. Disse kammene løfter høyere enn de originale kammene og skal sørge for en bedre gassutveksling i sylindrene og dermed høyere effekt. Våre nye CatCams har denne karakteristikken:

Sammen med de nye kammene følger det også nye ventilfjærer og retainers. Delene passer rett på de originale ventilene.

Sammen med de nye kammene følger det også nye ventilfjærer og retainers. Delene passer rett på de originale ventilene.

Toppen monteres nå med ny toppakning og nye strekkbolter. Boltene trekkes til ihht prosedyre; 40 Nm, 60 Nm og 2 ganger 90 grader. De nye kammene legges i lagerleiet for å sjekke at det passer overens med blokk og ventilløftere. Det ser veldig bra ut.

Toppen monteres nå med ny toppakning og nye strekkbolter. Boltene trekkes til ihht prosedyre; 40 Nm, 60 Nm og 2 ganger 90 grader. De nye kammene legges i lagerleiet for å sjekke at det passer overens med blokk og ventilløftere. Det ser veldig bra ut.

Motoren monteres nå med originale kammer for første gangs oppstart. Etter at vi har hatt start og vet at alt fungerer som det skal, kommer vi til å bytte til de nye kammene.

Før kvelden kommer over oss begynner det jo å ligne en motor igjen:

Mvh

T&T

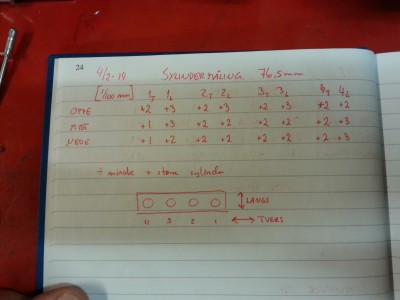

Siden motoren har gått ca 140.000 km langs landeveien og noen hundre runder på Vålerbanen og Rudskogen, er det greit å sjekke hvordan slitasjen i sylindrene ser ut. Sylindre har en tendens til å slite seg ovale, med større diameter parallelt med veivakslingens rotasjonsretning. Mye ovalitet vil gi dårlige forhold for stempelringenes arbeid med å holdet tett mot trykket fra forbrenningen. Ovaliteten måles vha mikrometer:

Siden motoren har gått ca 140.000 km langs landeveien og noen hundre runder på Vålerbanen og Rudskogen, er det greit å sjekke hvordan slitasjen i sylindrene ser ut. Sylindre har en tendens til å slite seg ovale, med større diameter parallelt med veivakslingens rotasjonsretning. Mye ovalitet vil gi dårlige forhold for stempelringenes arbeid med å holdet tett mot trykket fra forbrenningen. Ovaliteten måles vha mikrometer:

Veivaksling og rammelager med thrustlager er neste steg. Alt er nøye rengjort før veiven legges tilbake i sitt leie på nye lagerskåler:

Veivaksling og rammelager med thrustlager er neste steg. Alt er nøye rengjort før veiven legges tilbake i sitt leie på nye lagerskåler: Rammelagrene trekkes til med 65 Nm og det er klart for å montere stempler.

Rammelagrene trekkes til med 65 Nm og det er klart for å montere stempler.

Stemplene settes i ovenfra og ned. For å få stempelet ned i sylinderen må stempelringene komprimeres slik at de ligger flush med stempelets “vegger”. Deretter trykkes stempelet ned i sylinderen. Stempelskjørt (under oljeskraperingen) og veivlager er smurt med motorolje før montering.

Stemplene settes i ovenfra og ned. For å få stempelet ned i sylinderen må stempelringene komprimeres slik at de ligger flush med stempelets “vegger”. Deretter trykkes stempelet ned i sylinderen. Stempelskjørt (under oljeskraperingen) og veivlager er smurt med motorolje før montering. Veivlagrene strammes opp med 30 Nm + 1/4 omdreining.

Veivlagrene strammes opp med 30 Nm + 1/4 omdreining.

I topplagrene er det boret 8 hull i sirkelen, men i toppen på dempertårnet borer vi bare 4 hull. På denne måten får vi en mulighet til å justere camber/caster ved å dreie topplager-huset 1/8 omdreining i ønsket retning.

I topplagrene er det boret 8 hull i sirkelen, men i toppen på dempertårnet borer vi bare 4 hull. På denne måten får vi en mulighet til å justere camber/caster ved å dreie topplager-huset 1/8 omdreining i ønsket retning. Mvh

Mvh

Deretter går vi over til fine steiner (tror de er 1200). Nå honer vi 4-5 omganger á 10-15 drag. Bruker rikelig med honeolje og rengjør med 5-56 mellom hver omgang. Resultatet ser slik ut:

Deretter går vi over til fine steiner (tror de er 1200). Nå honer vi 4-5 omganger á 10-15 drag. Bruker rikelig med honeolje og rengjør med 5-56 mellom hver omgang. Resultatet ser slik ut: Her er sylinderen rengjort med bremserens. Den blir satt inn med motorolje for preservering og nå går blokken sammen med toppen til Auto23 for plansliping.

Her er sylinderen rengjort med bremserens. Den blir satt inn med motorolje for preservering og nå går blokken sammen med toppen til Auto23 for plansliping.

Det blir flere detaljer fra motor bygging om en stund – vi skal redusere vekt på roterende deler og vi venter i spenning på nye

Det blir flere detaljer fra motor bygging om en stund – vi skal redusere vekt på roterende deler og vi venter i spenning på nye